Тормозная система автобуса ПАЗ-3205

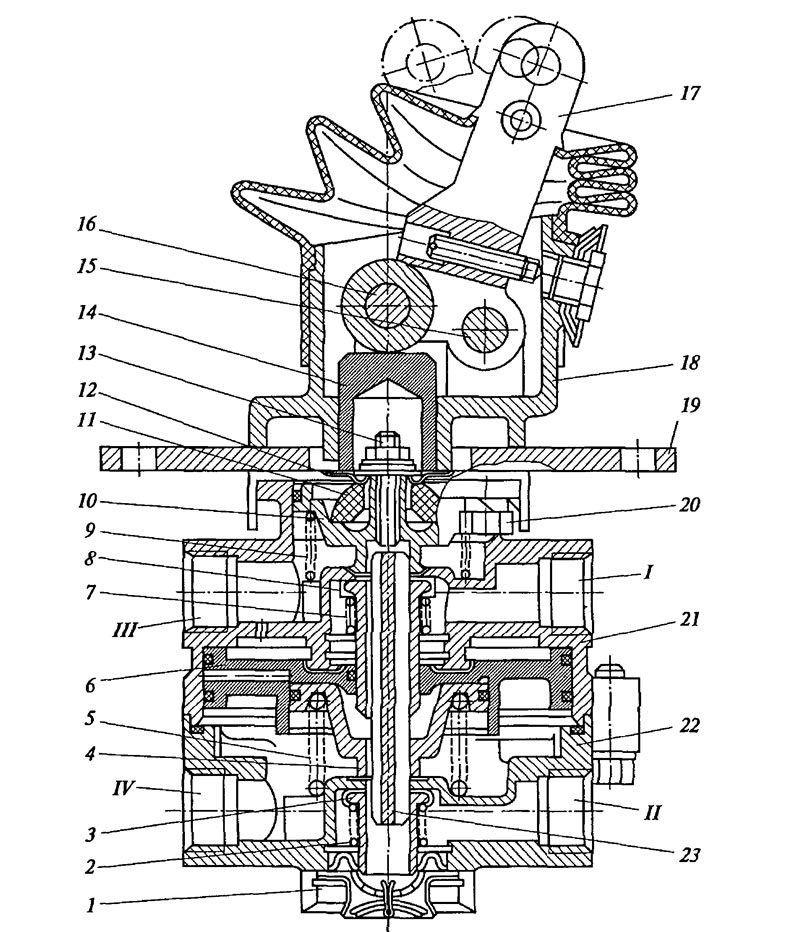

На автобусе применены пневмогидравлический привод тормозов (рис. 20.21), независимые друг от друга рабочие и стояночные тормоза, а также компрессор (рис. 20.22).

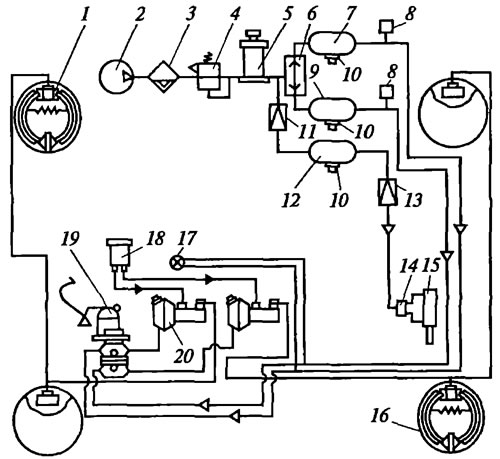

Рис. 20.21. Принципиальная схема пневмогидравлического привода: 1 — передний тормоз; 2 — воздушный компрессор; 3 — влагомаслоотделитель; 4 — регулятор давления; 5 — противозамерзатель; 6 — одинарный защитный клапан; 7 — воздушный баллон переднего контура тормозов; 8 — пневмоэлектрический датчик; 9 — воздушный баллон заднего контура тормозов; 10 — клапан слива конденсата; 11 — одинарный защитный клапан; 12 — воздушный баллон управления пассажирской дверью; 13 — редуктор контура пассажирской двери; 14 — клапан контура пассажирской двери; 15 — пневмоцилиндр управления пассажирской дверью; 16 — задний тормоз; 17 — двухстрелочный манометр; 18 — резервуар тормозной жидкости; 19 — тормозной кран; 20 — пневмоусилитель

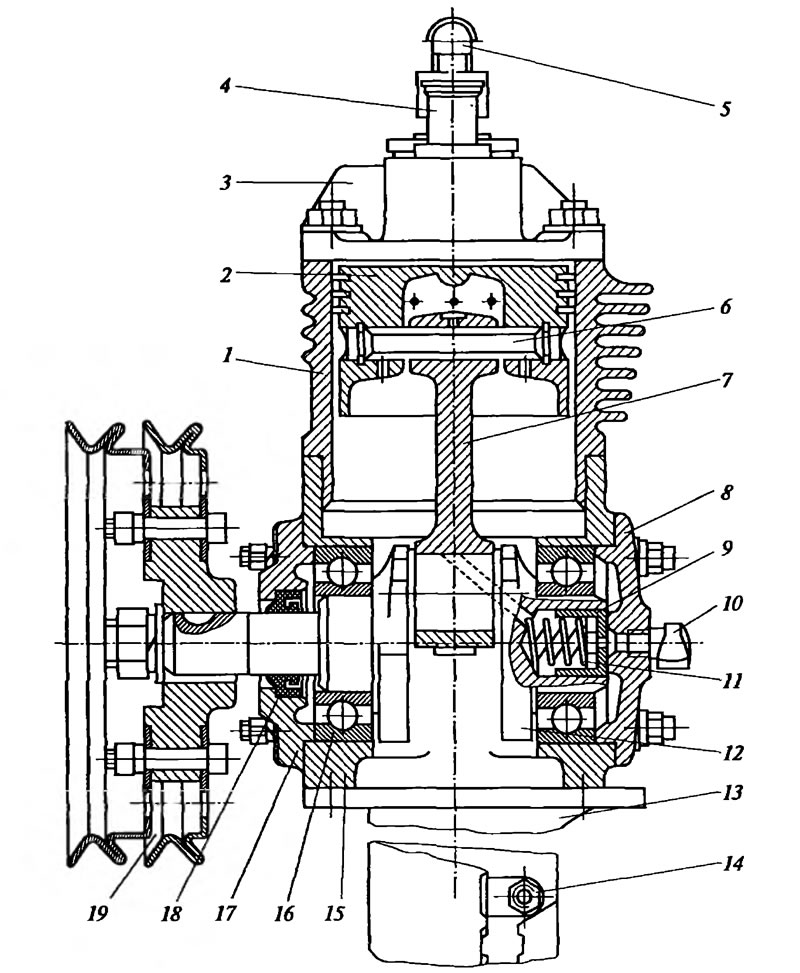

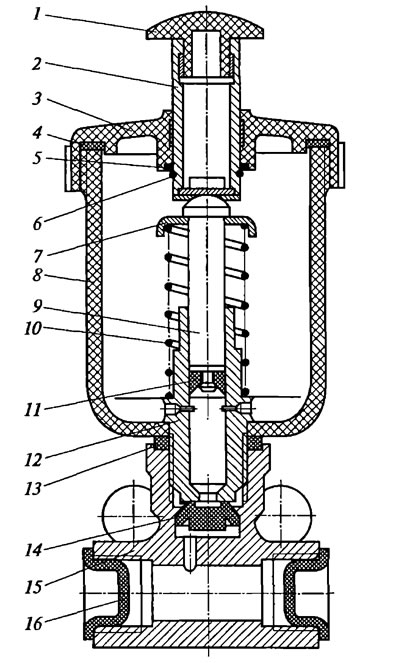

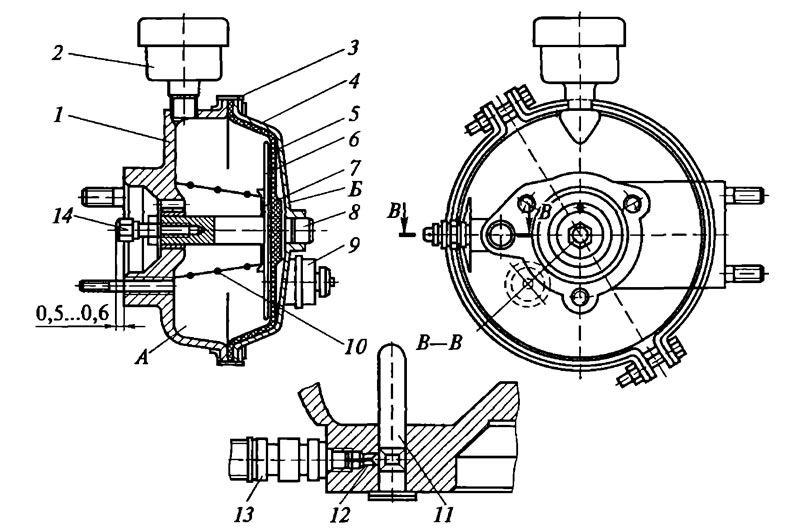

Рис. 20.22. Компрессор: 1 — цилиндр; 2 — поршень; 3 — головка компрессора; 4 — штуцер; 5 — нагнетательный штуцер; 6 — поршневой палец; 7 — шатун; 8 — задняя крышка компрессора; 9 — тарелка пружины; 10 — штуцер подвода масла; 11 — пружина; 12 — коленчатый вал; 13 — крышка-кронштейн; 14 — гайка; 15 — картер; 16 — подшипник; 17 — передняя крышка компрессора; 18 — сальник; 19 — шкив в сборе со ступицей

Рабочие тормоза имеют раздельный привод на передние и задние колеса. В каждый контур включены пневматические усилители. Такое устройство обеспечивает торможение и остановку автобуса в случае повреждения одного из контуров тормозной системы. В случае отказа обоих контуров можно использовать стояночный тормоз, который воздействует на задние колеса автобуса.

Компрессор

Автобус оборудован одноцилиндровым компрессором, предназначенным для сжатия воздуха, которым питаются агрегаты пневматической части привода тормозов.

Компрессор состоит из картера 15 (см. рис. 20.22), в котором на двух шариковых подшипниках 16 вращается коленчатый вал 12. На переднем конце коленчатого вала шпонкой закреплен шкив в сборе со ступицей 19. К шатунной шейке вала присоединен шатун. В качестве подшипников для шатуна применяются биметаллические вкладыши. К шатуну при помощи пальца 6 плавающего типа присоединен поршень, имеющий два компрессионных и одно маслосъемное кольцо. В головке компрессора 3 имеются впускной и выпускной клапаны. Шатунные подшипники смазываются под давлением маслом, подающимся из смазочной системы двигателя. Охлаждение цилиндра компрессора воздушное.

Работает компрессор по двухтактной схеме. При движении поршня вниз в цилиндре создается разрежение, и в него через впускной клапан поступает воздух, предварительно очищенный фильтром. При движении поршня вверх впускной клапан закрывается, возникает давление воздуха, открывается выпускной клапан и сжатый воздух передается в ресиверы.

Влагомаслоотделитель

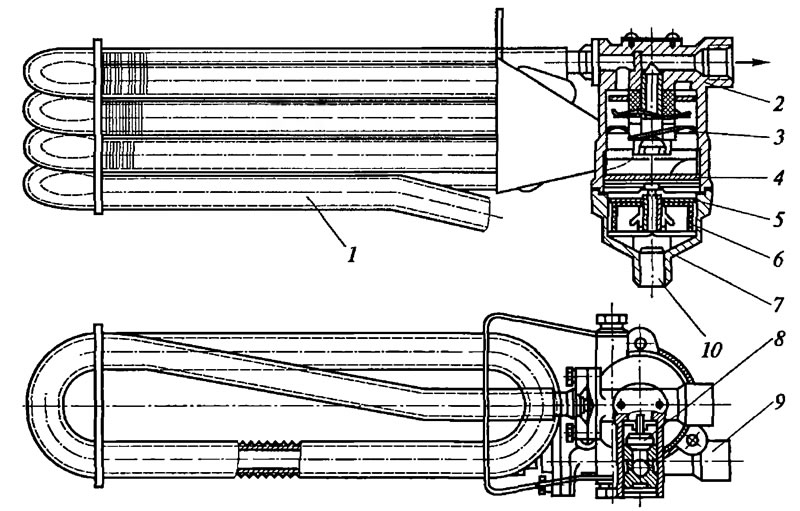

Для охлаждения сжатого воздуха, отделения от него капель воды и масла и автоматического слива их при разгрузке компрессора служит влагомаслоотделитель. Он состоит из радиатора 1 и собственно влагомаслоотделителя 2 (рис. 20.23), соединенных фланцем. Радиатор представляет собой свернутую змеевиком алюминиевую трубку, оребренную снаружи для увеличения площади охлаждения.

Рис. 20.23. Влагомаслоотделитель: 1 — радиатор; 2 — влагомаслоотделитель; 3 — диск; 4 — фильтр; 5 — диафрагма; 6 — стакан; 7, 8 — клапаны; 9 — штуцер; 10 — сливное отверстие

Сжатый воздух из компрессора через штуцер 9, охладившись в радиаторе, поступает в корпус влагомаслоотделителя. Внутри корпуса воздух проходит через три направляющих диска 3, которые несколько раз изменяют направление его движения, в результате чего воздух приобретает круговое вращение. Затем воздух проходит через фильтр 4 и по каналу радиатора 1 отводится в пневмосистему. Диафрагма 5 и стакан 6 под давлением сжатого воздуха находятся в нижнем положении. Между ними имеется зазор, через который конденсат стекает в стакан-отстойник. Клапан 7 закрыт, сливное отверстие 10 прикрыто.

При включении регулятора давления в результате падения давления стакан 6 и диафрагма перемещаются пружиной клапана 7 вверх. Клапан 7 отходит от своего гнезда, открывает сливное отверстие 10, и весь конденсат выходит наружу.

В случае замерзания радиатора сжатый воздух, минуя радиатор, поступает в пневмосистему через клапан 8.

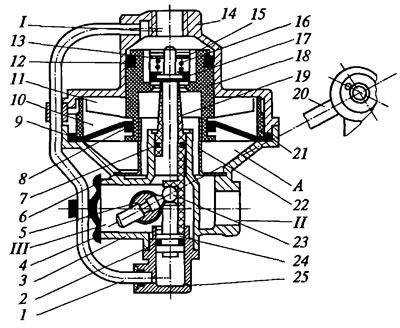

Регулятор давления

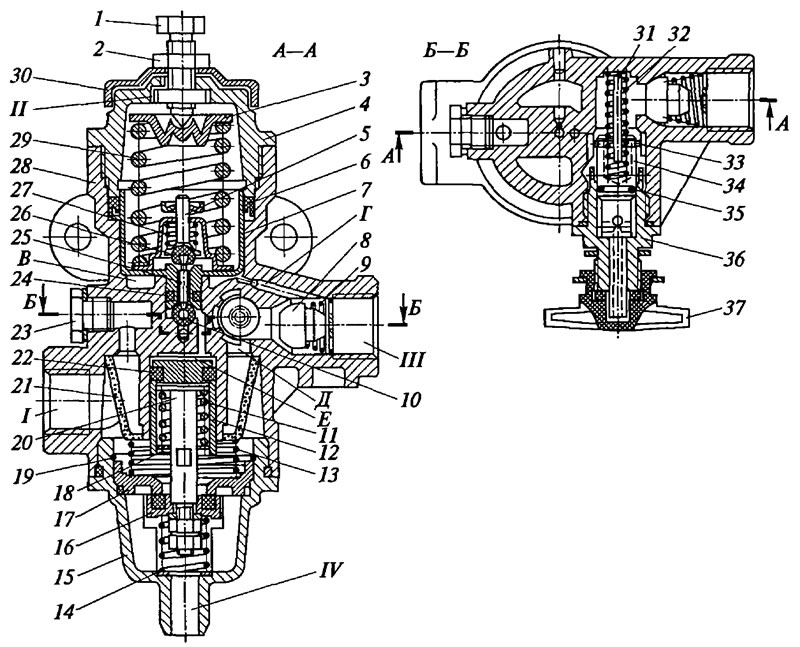

Для поддержания в пневмосистеме тормозов рабочего давления 0,8 МПа (8 кгс/см 2 ) с допустимыми отклонениями предназначен регулятор давления.

Работает он следующим образом. Сжатый воздух от компрессора через вывод I (рис. 20.24), фильтр 21, канал Д и обратный клапан 8 поступает к выводу III и в ресиверы (воздушные баллоны). Одновременно по каналу Г сжатый воздух проходит в полость В под поршнем 7 с пружиной 29.

Рис. 20.24. Регулятор давления: 1 — регулировочный винт; 2 — контргайка; 3 — тарелка пружины; 4 — верхняя крышка; 5 — толкатель клапанов; 6 — манжета; 7 — уравновешивающий поршень; 8 — обратный клапан; 9, 32 — пружины; 10 — впускной клапан; 11, 14 — пружины разгрузочного клапана; 12 — разгрузочный поршень; 13 — пружина фильтра; 15 — нижняя крышка; 16 — разгрузочный клапан; 17 — седло разгрузочного клапана; 18, 19 — упорные кольца; 20 — шток; 21 — фильтр; 22, 24, 33, 35 — уплотнительные кольца; 23 — пробка дополнительного вывода; 25 — стержень клапанов; 26 — выпускной клапан; 27 — пружина толкателя; 28 — корпус регулятора; 29 — пружина уравновешивающего поршня; 30, 37 — защитные колпачки; 31 — направляющая пружины; 34 — клапан; 36 — корпус клапана; I—IV — выводы; В, Е — полости; Г, Д — каналы

Выпускной клапан 26, соединяющий полость Е над разгрузочным поршнем 12 с атмосферой, открыт. Впускной клапан 10 под действием толкателя 5 и пружины 27 закрыт. Закрыт также и разгрузочный клапан 16. При этом сжатый воздух из компрессора поступает в ресиверы.

Если давление в ресиверах достигнет величины 0,8 МПа (8 кгс/см 2 ), то поршень 7 поднимается вверх, преодолевая сопротивление пружины 29, закрывает выпускной клапан 26 и открывает впускной клапан 10. Сжатый воздух через клапан 10 поступает к разгрузочному поршню 12 и открывает клапан 16, выпуская сжатый воздух в атмосферу.

При падении давления в выводе III полости В до 0,65 МПа (6,5 кгс/см 2 ) поршень 7 пружиной 29 переместится вниз. Впускной клапан 10 закроется, выпускной клапан 26 откроется. Разгрузочный поршень 12 под действием пружины поднимется, клапан 16 закроется, и компрессор начнет нагнетать воздух в ресиверы. Клапан 16 является одновременно и предохранительным.

Если по какой-либо причине регулятор не сработает при давлении 0,8 МПа (8 кгс/см 2 ), то при давлении 1,0. 1,35 МПа (10. 13,5 кгс/см 2 ) клапан 16 откроется, преодолев давление пружин 11 и 14, и выпустит часть сжатого воздуха в атмосферу.

На регуляторе имеется клапан 34, служащий для отбора сжатого воздуха, например для накачки шин. Клапан закрывается колпачком 37.

Противозамерзатель

Для предотвращения замерзания конденсата в холодное время года между регулятором давления и ресиверами устанавливается противозамерзатель. Основными его частями являются корпус 15 (рис. 20.25), на котором закреплен цилиндр насоса 12 с обратным клапаном 14. В цилиндр насоса входит шток 9 с резиновой манжетой 11. В цилиндре имеются входные отверстия из резервуара 8. Шток нагружен возвратной пружиной 10. Насос приводится в действие толкателем 2 с рукояткой 1. Резервуар закрыт крышкой 3.

Рис. 20.25. Противозамерзатель: 1 — рукоятка; 2 — толкатель; 3 — крышка; 4, 13 — прокладки; 5 — уплотнительное кольцо; 6 — запорное кольцо; 7 — шайба; 8 — резервуар; 9 — шток; 10 — пружина; 11 — манжета; 12 — цилиндр; 14 — обратный клапан; 15 — корпус; 16 — транспортная пробка

При помощи противозамер-зателя производится впрыскивание спирта в трубопровод тормозной системы. Подача спирта в трубопровод пневмосистемы производится перед началом работы автобуса при неработающем двигателе путем нажатия на рукоятку 1 толкателя примерно 7—10 раз. В течение рабочей смены эту операцию необходимо повторить 3—5 раз.

Регулятор тормозных сил

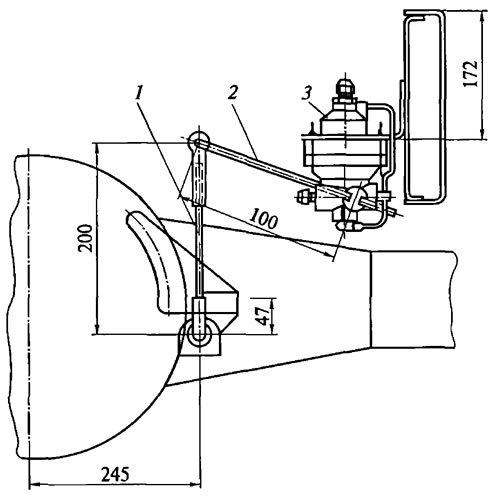

Для автоматического регулирования давления сжатого воздуха, подводимого к пневматическим усилителям, в зависимости от действующей осевой нагрузки автобуса служит регулятор, который устанавливается на лонжероне основания.

Рычаг 2 регулятора 3 при помощи штанги 1 (рис. 20.26) соединяется с упругим элементом кронштейна на картере заднего моста. При торможении автобуса сжатый воздух из тормозного крана подводится к выводу I (рис. 20.27) регулятора, давит сверху на поршень 18, и он перемещается вниз. Одновременно сжатый воздух по трубке 1 подается под поршень 24, перемещая его вверх. Поднимаясь, он прижимается к толкателю 19 и шаровой пяте 23. Пята вместе с рычагом 20 находится в положении, которое зависит от нагрузки на ось автобуса. При перемещении поршня 18 вниз клапан 17 прижимается к выпускному седлу толкателя 19, затем клапан 17 отрывается от седла в поршне, и сжатый воздух из вывода I поступает в вывод II и идет к тормозным камерам.

Рис. 20.26. Установка регулятора тормозных сил на лонжероне основания: 1 — штанга; 2 — рычаг; 3 — регулятор тормозных сил

Рис. 20.27. Устройство регулятора тормозных сил: 1 — трубка; 2, 7 — уплотнительные кольца; 3 — нижний корпус; 4, 17 — клапаны; 5 — вал; 6, 15 — упорные кольца; 8, 16 — пружины; 9 — диафрагма; 10 — ребро вставки; 11 — ребро поршня; 12 — манжета; 13 — тарелка; 14 — верхний корпус; 18, 24 — поршни; 19 — толкатель; 20 — рычаг; 21 — вставка; 22 — направляющая; 23 — шаровая пята; 25 — направляющий колпачок; I — вывод от тормозного клапана; II — вывод к тормозным камерам; III — атмосферный вывод; А — полость

Одновременно сжатый воздух через кольцевой зазор между поршнем 18 и направляющей 22 поступает в полость А под диафрагму 9, которая давит на поршень 18 снизу. При достижении в выводе II давления, отношение которого к давлению в выводе I соответствует отношению активных площадей верхней и нижней сторон поршня 18, последний поднимается вверх до соприкосновения клапана 17 с впускным седлом поршня 18. Поступление сжатого воздуха из вывода I в вывод II прекращается. Таким образом осуществляется следящая функция регулятора.

Активная площадь верхней стороны поршня остается всегда постоянной, а активная площадь нижней стороны меняется из-за изменения взаимного расположения наклонных ребер 11 движущегося поршня 18 и неподвижной вставки 21. В свою очередь, положение рычага 20 зависит от прогиба подвески, т. е. от взаимного расположения балки моста и рамы автобуса. Чем ниже опускаются рычаг 20, пята 23 и поршень 18, тем большая площадь ребер входит в контакт с диафрагмой 9, т.е. больше становится активная площадь поршня 18 снизу. Поэтому при крайнем нижнем положении толкателя 19, что соответствует минимальной осевой нагрузке, разность давлений сжатого воздуха в выводах I и II наибольшая, а при крайнем верхнем положении толкателя 19, что соответствует максимальной осевой нагрузке, эти давления выравниваются. Таким образом, регулятор тормозных сил автоматически поддерживает в выводе II давление, обеспечивающее необходимую тормозную силу, пропорциональную осевой нагрузке.

При растормаживании автобуса давление в выводе I уменьшается, и поршень 18 под давлением сжатого воздуха перемещается вверх, отрывая клапан 17 от выпускного седла толкателя 19. Сжатый воздух из вывода II выходит через отверстие толкателя и вывод III в атмосферу, отжимая при этом края резинового клапана 4.

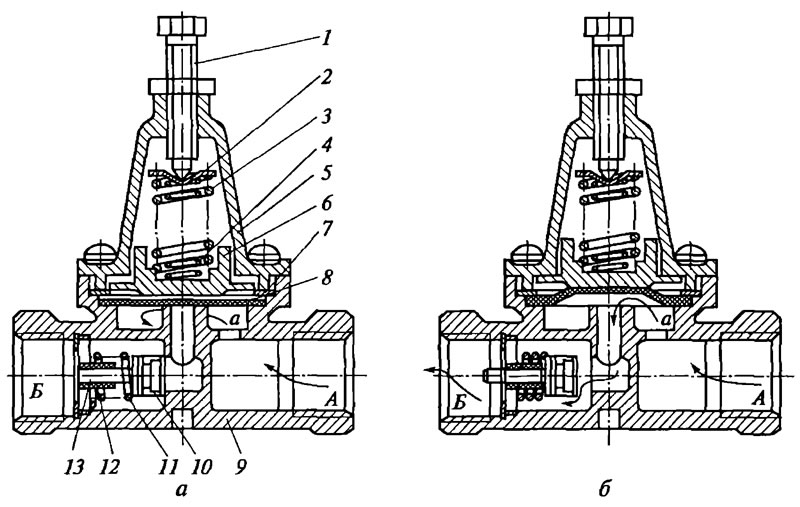

Одинарный защитный клапан

Для питания раздельных контуров тормозной системы и поддержания давления не ниже 0,55 МПа (5,5 кгс/см 2 ) в случае их повреждения используется одинарный защитный клапан.

Клапан состоит из корпуса 9 (рис. 20.28) и крышки корпуса 5, между которыми закреплена диафрагма 8. Давлением пружин 3 и 4 через поршень 6 диафрагма опускается вниз, закрывая канал в корпусе. В корпусе установлен обратный клапан 13 с пружиной 11.

Рис. 20.28. Одинарный защитный клапан: а — положение при давлении в системе ниже 0,55 МПа (5,5 кгс/см 2 ); б — рабочее положение; 1 — регулировочный винт; 2 — тарелка пружины; 3 — наружная пружина; 4 — внутренняя пружина; 5 — крышка; 6 — поршень; 7 — шайба; 8 — диафрагма; 9 — корпус; 10 — кольцо клапана; 11 — пружина клапана; 12 — втулка; 13 — обратный клапан; А, Б — выводы; а — кольцевая выточка

Корпус клапана разделен перегородкой на две части и имеет два вывода. Вывод А соединен с компрессором, вывод Б — с воздушным баллоном. Под диафрагмой в корпусе имеется кольцевая выточка а, которая через отверстие в корпусе соединяется с выводом А, а через сверление в перегородке — с выводом Б. Со стороны вывода Б установлен обратный клапан 13. Диафрагма 8 одновременно выполняет функции перепускного клапана. Защитные клапаны отрегулированы таким образом, что в первую очередь заполняются баллоны контуров рабочих тормозов и только после них заполняется сжатым воздухом баллон контура управления пассажирскими дверями. Для регулировки клапанов имеется регулировочный винт 1 с контргайкой, который через тарелку 2 воздействует на пружины 3 и 4.

При отсутствии давления поршень 6, выполняющий функции перепускного клапана, и обратный клапан 13 закрыты (рис. 20.28, а).

После запуска двигателя и начала работы компрессора давление воздуха начинает возрастать, и, когда оно достигает величины 0,55 МПа (5,5 кгс/км 2 ), диафрагма 8 поднимается, сжимая пружины 3 и 4. Сжатый воздух проходит через канал, поступает к обратному клапану 13, открывает его, сжимая пружину клапана 11, и через вывод Б наполняет воздушный баллон соответствующего контура рабочих тормозов или контура управления пассажирскими дверями (рис. 20.28, б). В таком положении клапаны будут находиться все время, пока давление в приводе будет выше 0,55 МПа.

Если произойдет повреждение привода или остановится двигатель и давление упадет ниже 0,55 МПа (5,5 кгс/см 2 ), то под действием пружин закроются оба клапана, и в системе сохранится сжатый воздух, которого хватит для двух-трех торможений автобуса с помощью усилителей, а также для открывания пассажирских дверей. После того как воздух будет израсходован, остановить автобус можно только стояночным тормозом, который имеет механический привод и действует на задние колеса.

Воздушные баллоны

На автобусе установлено три воздушных баллона (ресивера). Воздушный баллон 7 (см. рис. 20.21) предназначен для работы контура передних колес, баллон 9 — для питания контура задних колес и баллон 12 — для управления пассажирскими дверями. Баллоны снабжены клапанами 10 для слива конденсата. Баллоны 7 и 9 имеют пневмоэлектрические датчики 8 сигнальной лампы, расположенной на щитке приборов. Сигнальная лампа включается при уменьшении давления воздуха в том или ином контуре ниже 0,5 МПа (5 кгс/см 2 ).

Давление в воздушных баллонах тормозного привода контролируется манометром 17, который имеет две шкалы и показывает давление воздуха в каждом контуре тормозов отдельно. Манометр установлен на щитке приборов в кабине водителя.

Тормозной кран

На автобусах ПАЗ-3205 установлен двухсекционный тормозной кран, предназначенный для раздельного управления тормозными контурами задних и передних колес. Каждый контур имеет независимую секцию в кране. Секции расположены последовательно.

Тормозной кран состоит из верхнего 21 и нижнего 22 корпусов (рис. 20.29). Выводы I и II верхнего и нижнего корпусов соединены с воздушными баллонами контуров задних и передних тормозов, а выводы III и IV — с пневматическими камерами усилителей тормозов контуров задней и передней осей автобуса.

Рис. 20.29. Тормозной кран: 1 — выпускное окно; 2 — пружина нижнего клапана; 3 — клапан нижней секции; 4 — малый поршень; 5, 12 — пружины; 6 — большой поршень; 7 — пружина верхнего клапана; 8 — клапан верхней секции; 9 — пружина верхней секции; 10 — поршень верхней секции; 11 — демпфер; 13 — винт; 14 — толкатель; 15 — ось рычага; 16 — ролик; 17 — приводной рычаг; 18 — корпус приводного рычага; 19 — кронштейн; 20 — болт; 21 — верхний корпус; 22 — нижний корпус; 23 — шток; I—IV — выводы

При отпущенной педали тормоза тормозной кран через клапан верхней секции 8 сообщает тормозные пневматические камеры усилителей с атмосферой. Поршень 10 под действием пружины 9 занимает крайнее верхнее положение, при котором вывод III сообщается с атмосферой. Вывод I с выводом III и вывод IIс выводом IV разобщены.

При затормаживании автобуса водитель нажимает на педаль тормоза, и рычаг 17, поворачиваясь на оси 15, роликом 16 давит на толкатель 14. Тот, в свою очередь, через тарелку пружины 12 сжимает демпфер 11 и передвигает поршень 10 вниз. Этот поршень, перемещаясь, сжимает пружину 9, открывает выпускное седло, разобщая вывод III с атмосферой, и отрывает клапан 8 от седла.

Сжатый воздух через вывод I, открытый клапан и вывод III поступает в пневматическую камеру усилителя контура колес задней оси. Воздух будет поступать до тех пор, пока сила нажатия на рычаг не уравняется с давлением воздуха на поршень 10. Таким образом, этот процесс оказывает следящее воздействие, благодаря чему величина тормозного эффекта зависит от силы, приложенной к педали тормоза. При этом сжатый воздух через отверстие в выводе III подается в надпоршневое пространство большого поршня 6, который под действием этого давления перемещается вниз и, сжимая пружину 5, опускает вниз малый поршень 4. Малый поршень 4 закрывает выпускное окно, и одновременно вывод IV разобщается с атмосферой, в результате чего клапан отрывается от седла. Сжатый воздух через вывод II и открытый клапан поступит к выводу IV, а затем к пневматической камере усилителя тормозного контура передней оси. Сжатый воздух, находящийся под поршнями 4 и 6, уравновешивает силу, действующую на поршень 6 сверху. В выводе IV устанавливается давление, соответствующее усилию нажатия на рычаг. Таким образом, осуществляется следящее действие.

При прекращении торможения пружина 9 перемещает вверх поршень верхней секции, и клапан 8 прижимается к седлу. Поршень, продолжая двигаться, открывает выпускное окно, вывод III сообщается с атмосферой, клапан 3 прижимается к седлу, выпускное окно открывается, и воздух через вывод IV уходит в атмосферу.

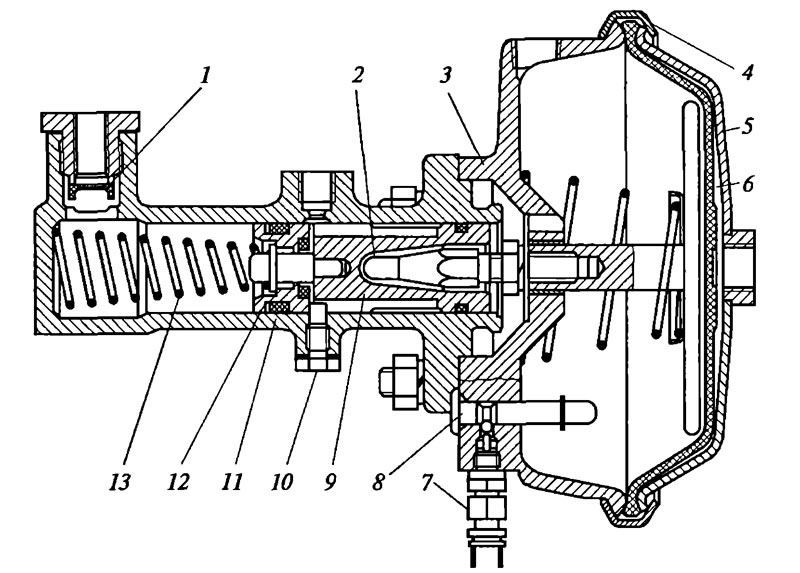

Пневматический усилитель тормозов

На автобусе установлены два пневматических усилителя тормозов. Один обеспечивает работу контура тормозов передней оси, второй — задней оси. Управляет ими один тормозной кран.

Пневмоусилитель состоит из корпуса 1 (рис. 20.30) и крышки 4, между ними установлена диафрагма 5. Корпус с крышкой стягиваются хомутом 3. Для очистки атмосферного воздуха, поступающего под диафрагму, служит воздушный фильтр 2. К диафрагме 5 крепится шток 6 с опорной тарелкой 7. В исходное положение диафрагма возвращается конической пружиной 10. В шток ввернут толкатель 14 с контргайкой. Зазор между штоком пневмоусилителя и поршнем главного тормозного цилиндра регулируется изменением длины толкателя. Он должен быть в пределах 0,5. 2,0 мм. Для обеспечения этого зазора толкатель должен выступать над корпусом пневмоусилителя на 0,2. 0,3 мм. На корпусе пневмоусилителя установлен клапан контрольного вывода 9.

Рис. 20.30. Пневматический усилитель тормозов: 1 — корпус пневмоусилителя; 2 — воздушный фильтр; 3 — хомут; 4 — крышка пневмоусилителя; 5 — диафрагма; 6 — шток; 7 — тарелка; 8 — пробка; 9 — клапан контрольного вывода; 10 — пружина диафрагмы; 11 — шток выключателя; 12 — шарик; 13 — выключатель; 14 — толкатель; А, Б — полости

Для контроля за работой пневмоусилителя на его корпусе установлен выключатель 13 контрольной лампы, установленной на щитке приборов в кабине водителя. В случае разрыва трубопровода, при появлении воздуха в гидравлической части привода, при больших зазорах между накладками тормозных колодок и барабаном увеличивается ход штока пневмоусилителя выше допустимой величины. В результате опорный фланец штока под давлением диафрагмы 5 нажмет на шток выключателя 11. Передвигаясь, шток вытеснит шарик 12 из кольцевой проточки штока и замкнет контакты. На щитке приборов загорится сигнальная лампочка. После устранения неисправности необходимо в обязательном порядке нажать на головку штока и вернуть его в исходное положение. Сигнальная лампа после этого погаснет.

Главный тормозной цилиндр

На автобусе установлены два главных тормозных цилиндра, каждый из которых обслуживает один тормозной контур. Крепятся они к пневматическим камерам усилителя тормозов. Основными частями цилиндра являются картер 11 (рис. 20.31), внутри которого находится поршень 9, уплотненный резиновыми кольцами. Поршень имеет головку 12, свободно установленную на штоке. Между головкой и поршнем имеется уплотнительная резиновая прокладка. Головка прижимается к поршню пружиной. Ход головки ограничивается упорным болтом 10. Жидкость в цилиндр подводится через штуцер. Для выпуска жидкости из цилиндра имеется клапан избыточного давления 1.

Рис. 20.31. Пневматический усилитель тормозов с главным тормозным цилиндром: 1 — клапан избыточного давления; 2, 8 — толкатели; 3 — корпус пневмоусилителя; 4 — хомут; 5 — крышка; 6 — мембрана; 7 — датчик аварийного хода поршня; 9 — поршень; 10 — упорный болт; 11 — картер главного цилиндра; 12 — головка поршня; 13 — пружина

При нажатии на тормозную педаль сжатый воздух через кран управления по шлангу подается через штуцер под крышку 5 пневмоусилителя. Под давлением сжатого воздуха диафрагма (мембрана) 6 передвигается, сжимая пружину, и штоком через толкатель 2 перемещает поршень 9. Поршень отходит от упорного болта 10, и при этом головка поршня 12 пружиной прижимается к поршню. Резиновая прокладка перекрывает лабиринт, по которому тормозная жидкость из резервуара поступала внутрь картера главного цилиндра 11. При дальнейшем движении поршень вытесняет тормозную жидкость через клапан избыточного давления 1 в колесные цилиндры и происходит затормаживание автомобиля.

При отпускании тормозной педали сжатый воздух из пневматического усилителя через кран управления выходит в атмосферу. Коническая пружина возвращает в исходное положение мембрану 6. Толкатель 2 штока мембраны освобождает поршень 9, и он под действием пружины 13 возвращается в первоначальное положение. При возврате поршня его головка упирается в упорный болт 10 и останавливается чуть раньше, чем поршень. Благодаря этому образуется лабиринт, сообщающий резервуар с запасом тормозной жидкости с рабочей полостью картера главного цилиндра 11. Жидкость из рабочих колесных цилиндров не успевает вернуться в главный цилиндр так же быстро, как возвращается в исходное положение поршень 9, и под ним образуется разрежение. Под действием этого разрежения жидкость из резервуара проходит по лабиринту и заполняет рабочую полость главного цилиндра. Когда начнет возвращаться жидкость из колесных цилиндров, ее излишки через лабиринт вернутся в резервуар.

В результате работы клапана избыточного давления 1 в гидравлической системе тормозов после растормаживания автомобиля оказывается остаточное давление 50. 80 кПа (0,5. 0,8 кгс/см 2 ).

Бачок главных тормозных цилиндров представляет собой полиэтиленовый резервуар для запаса тормозной жидкости. Расположен он на передней панели поперечного воздуховода под капотом и крепится специальным хомутом. Уровень жидкости в бачке должен быть на 5. 10 мм выше пояса крепления бачка.

Для контроля работы тормозной системы на щитке приборов имеются контрольная лампа «Воздух» и контрольная лампа «Неисправность рабочих тормозов». Первая загорается, если хотя бы в одном воздушном баллоне давление снизится ниже 0,5 МПа (5 кгс/см 2 ), а вторая — при увеличении хода штока пневматического усилителя больше допустимой величины. Работа автобуса с неисправной тормозной системой запрещается.

https://autoinstruction.ru/paper/avto/read/1677790843